[NAVANTIA WINDFLOAT] AUDIOVISUAL DOCUMENTAL & LÁSER ESCÁNER

«Windfloat Atlantic, el futuro de las energías renovables se construye en Ferrolterra»

PROYECTO:

Windfloat Atlantic

TRABAJOS:

Fotografía y vídeo

EMPRESA:

Navantia

DIRECCIÓN ARTISTICA:

STGO

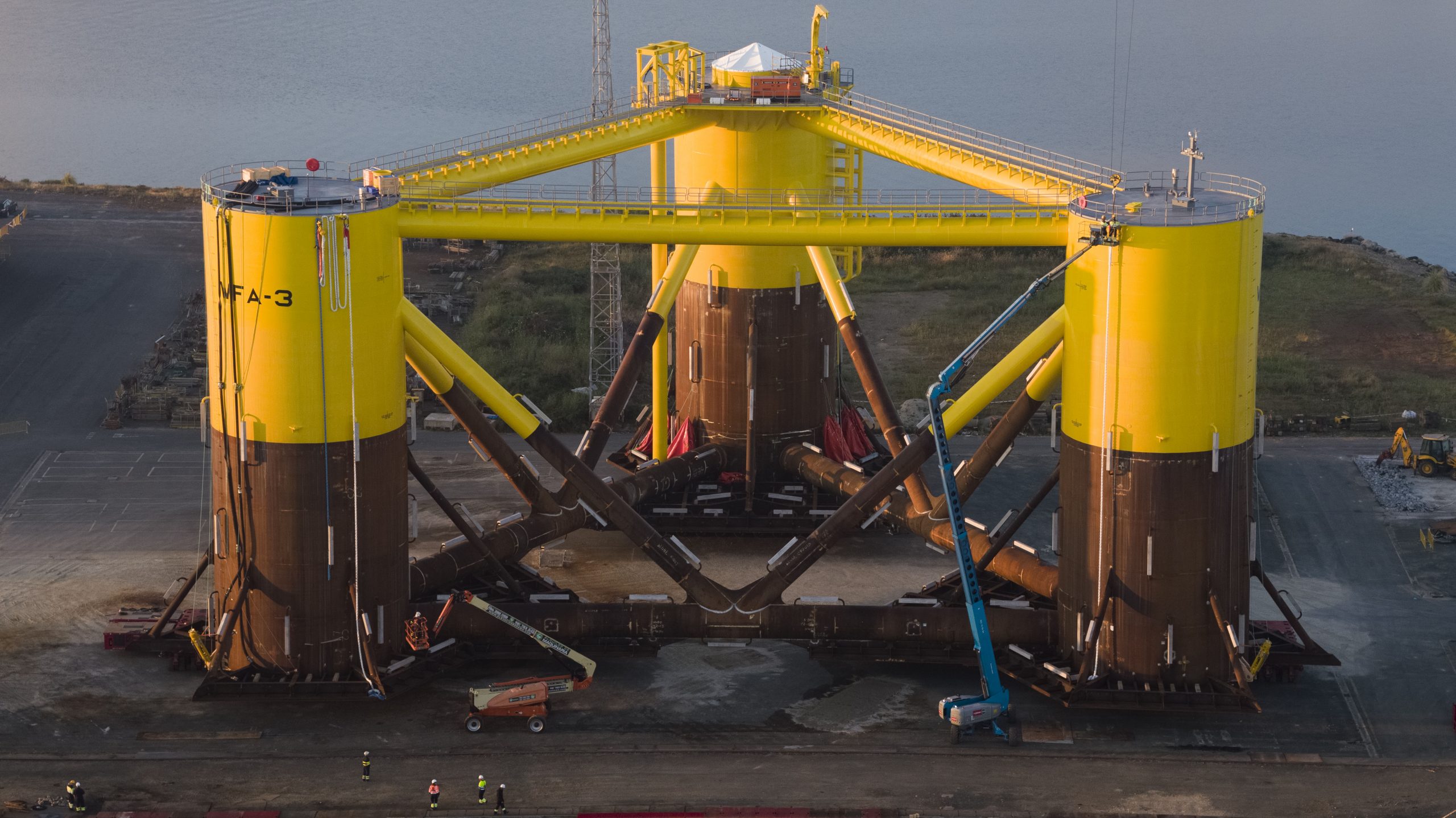

“Una nueva arma contra el cambio climático” es como el New York Times ha denominado el proyecto encargado a Navantia y Windar Renovables por los socios EDP, Repsol, Engie y Principle Power. El proyecto ha consistido en la fabricación de una de las tres estructuras flotantes para su parque de Viana do Castelo, pero decidió montar las tres en la dársena de Caneliñas, Ferrol.

Este proyecto ha evidenciado las razones por las que Ferrolterra se ha convertido en un referencial para la eólica marina en Galicia. El puerto exterior dispone de las instalaciones apropiadas para la envergadura del montaje de los aerogenerados a la vez que el astillero de Navantia Fene es capaz de producir las estructuras.

El parque para el cual Navantia realizó la estructura se ha bautizado como WindFloat Atlantic y cuenta con los aerogeneradores flotantes más grandes del mundo. Tienen una altura de 30 metros, una distancia de 50 metros entre cada una de sus columnas, y una potencia de 8,4 megavatios.Una vez finalizado y en funcionamiento, podrá generar electricidad con la que abastecer a 60.000 consumidores al año.

La generación de electricidad a través del viento comenzó en tierra y en los años 90 se empezó a indagar en la posibilidad de hacer lo mismo pero sobre el mar, ya que es una manera mucho menos intrusiva y evita que los aerogeneradores rompan con la belleza y armonía del paisaje.

La energía eólica marina u offshore como es conocida, es el sector dentro de las energías renovables que muestra uno de los mayores crecimientos. Sin embargo hasta ahora, estaba limitada a aguas de poco calado ya que los pilares tenían que tocar fondo. Gracias a este nuevo tipo de plataformas flotantes, como la que ha sido fabricada en Navantia Fene, los eólicos pueden ser colocados casi en cualquier parte del océano sin importar la profundidad de sus aguas.

El sistema conocido como lastre activo distribuye el lastre de agua entre las tres columnas del WindFloat para compensar el empuje variable de la turbina debido a los cambios de baja frecuencia en la velocidad y dirección del viento. El sistema es de circuito cerrado (no entra ni sale agua del sistema), es a prueba de fallas y comprende solo una pequeña fracción del agua de lastre WindFloat total.

En stgo, hemos digitalizado la plataforma Windfloat empleando exclusivamente las últimas tecnologías de láser escáner para obtener una réplica digital con una precisión milimétrica en un área de 4.200 m2. Usando esta captura masiva de datos conseguimos una cantidad ingente de información en un tiempo muy corto. El escaneado láser 3D contribuye al diseño de edificios en todas las fases de la construcción. Con esta herramienta, podemos comparar el estado actual de construcción en 3D con el modelo CAD en cualquier momento, un proceso de control de calidad que permite evitar errores y, por tanto, tiempo y dinero.

En estos momentos, Navantia Fene y Windar Renovables se encuentran envueltos en la fabricación de otras cinco estructuras, cuatro de ellas en la factoría de Perlío y la restante en el astillero de Puerto Real. Estas estructuras irán destinadas a un parque marítimo promovido por la empresa francesa Cobra en aguas escocesas.

Existen tres ventajas principales para la base WindFloat: primero, su estabilidad estática y dinámica, su metodología de diseño y fabricación y su calado superficial que permite una ubicación independiente de la profundidad y un remolque completamente ensamblado al sitio de instalación.

La configuración de amarre es similar a la de las plataformas de petróleo y gas y las estructuras marítimas amarradas permanentemente. Los anclajes de arrastre permiten la instalación en diversas condiciones del suelo, incluyendo barro, arcilla, arena y suelos en capas. Su instalación depende menos del clima que otras alternativas, y no requiere estudios geotécnicos del lecho marino antes del diseño. Esto permite una mayor flexibilidad en la ubicación del sitio y la colocación de la turbina.

El diseño permite que la estructura se ensamble completamente en tierra y se remolque a su ubicación final. Los ahorros en los costos de implementación son significativos cuando se comparan con los cimientos fijos en el fondo.